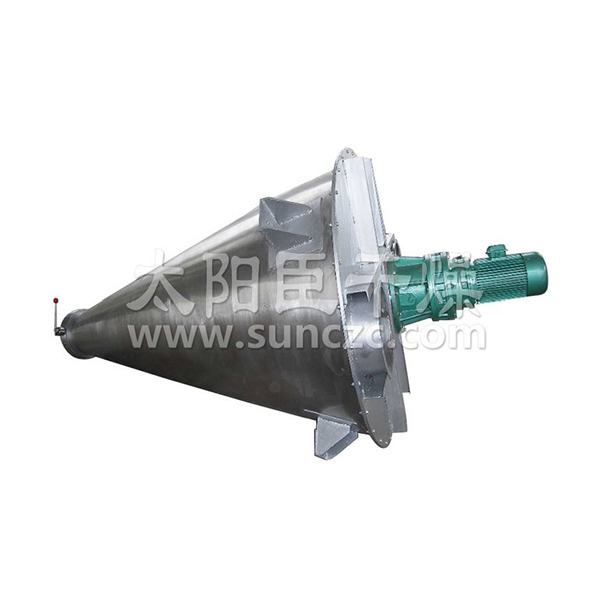

XLP શ્રેણી સીલબંધ પરિભ્રમણ (સીલ્ડ-લૂપ) સેન્ટ્રીફ્યુગલ સ્પ્રે ડ્રાયર

સિદ્ધાંત

સીલબંધ પરિભ્રમણ સ્પ્રે ડ્રાયર સીલ સંજોગોમાં કામ કરે છે.સૂકવણી ગેસ સામાન્ય રીતે નિષ્ક્રિય ગેસ છે, જેમ કે N2 .તે કાર્બનિક દ્રાવક, ઝેરી ગેસ અને ઓક્સિડાઇઝ કરવામાં સરળ સામગ્રી સાથે સૂકવણી માટે લાગુ પડે છે.નિષ્ક્રિય ગેસને પરિભ્રમણ ગેસ તરીકે અપનાવો, જેથી સૂકવવા માટેની સામગ્રીને સુરક્ષિત કરી શકાય.નિષ્ક્રિય ગેસ ડિહ્યુમિડિફિકેશન પ્રક્રિયા પછી ફરે છે.N2 ગરમ થાય છે અને પછી સૂકવણી ટાવરમાં પ્રવેશ કરે છે.પ્રવાહી સામગ્રીને સ્ક્રુ પંપ દ્વારા સેન્ટ્રીફ્યુગલ નોઝલ સુધી પહોંચાડવામાં આવે છે, અને પછી વિચ્છેદક કણદાની દ્વારા તેને પ્રવાહી ઝાકળમાં અણુકૃત કરવામાં આવે છે, સૂકવણી ટાવરમાં હીટ ટ્રાન્સફર કરવાની પ્રક્રિયા સમાપ્ત થાય છે.શુષ્ક ઉત્પાદન ટાવરના તળિયે છોડવામાં આવે છે, બાષ્પીભવન થયેલ કાર્બનિક દ્રાવક ચાહક દ્વારા ઉત્પન્ન થયેલ વેક્યૂમ દ્વારા ચૂસવામાં આવે છે.ચક્રવાત અને છંટકાવ ટાવરમાં પાવર અથવા નક્કર સામગ્રીને અલગ કરવામાં આવશે.સંતૃપ્ત કાર્બનિક ગેસ કન્ડેન્સરમાં કન્ડેન્સ કર્યા પછી બહાર નીકળી જાય છે.કન્ડેન્સ્ડ નથી તે ગેસ સતત ગરમ થયા પછી સિસ્ટમમાં રિસાયકલ થાય છે.સામાન્ય સામાન્ય સેન્ટ્રીફ્યુગલ સ્પ્રે સૂકવણી પ્રક્રિયા હવા વહન અને થાક પ્રક્રિયા દ્વારા અનુભવાય છે.વિસ્ફોટ પ્રૂફ પ્રકાર સીલબંધ પરિભ્રમણ કેન્દ્રત્યાગી સ્પ્રે ડ્રાયર અને સામાન્ય કેન્દ્રત્યાગી સ્પ્રે ડ્રાયર વચ્ચેનો આ સ્પષ્ટ તફાવત છે.સૂકવણી પ્રણાલીમાં સૂકવણી માધ્યમ N2 છે, આંતરિક ભાગ હકારાત્મક દબાણ હેઠળ છે.હકારાત્મક દબાણને સ્થિર રાખવા માટે, દબાણ ટ્રાન્સમીટર N2 ના ઇનલેટ રકમને આપમેળે નિયંત્રિત કરે છે.

લક્ષણ

1. સાધનસામગ્રીની સિસ્ટમ ટેક્નોલોજી મુખ્ય ભાગ અને સાધનોના મુખ્ય ભાગોમાં વિસ્ફોટ પ્રૂફ માટે ડિઝાઇન કરવામાં આવી છે જેથી સાધનસામગ્રીની કામગીરીની સલામતી સુનિશ્ચિત કરી શકાય. (અસ્થિર ઝેરી અને હાનિકારક ગેસની સિસ્ટમમાં વિસ્ફોટક ઉપકરણ નથી.)

2 સિસ્ટમમાં તે પ્રવાહી સામગ્રીના દ્રાવકને કન્ડેન્સિંગ સિસ્ટમ અને દ્રાવક પુનઃપ્રાપ્તિ સિસ્ટમ ધરાવે છે .પુનઃપ્રાપ્તિ સિસ્ટમ દ્રાવકને સૂકવવાના દ્રાવણમાં બીજી પ્રક્રિયા કરી શકે છે અને દ્રાવકને રિસાયકલ કરવા દે છે, આમ ઉત્પાદન ખર્ચમાં ઘણો ઘટાડો થાય છે.

3. મશીન માટે હીટિંગ સિસ્ટમ માટે, તે ખૂબ જ લવચીક છે.અમે તેને ગ્રાહકની સાઇટની સ્થિતિ જેમ કે વરાળ, વીજળી, ગેસ ભઠ્ઠી વગેરેના આધારે ગોઠવી શકીએ છીએ, તે બધાને અમે અમારા સ્પ્રે ડ્રાયરને મેચ કરવા માટે ડિઝાઇન કરી શકીએ છીએ.

4. ફીડિંગ પંપ, વિચ્છેદક કણદાની, બ્લાસ્ટ ફેન અને સક્શન ફેન ઇન્વર્ટર સાથે છે.

5. મુખ્ય પરિમાણો જેમ કે ઇનલેટ તાપમાન, મુખ્ય ટાવર તાપમાન અને આઉટલેટ તાપમાન તાપમાન મીટર દ્વારા ગોઠવવામાં આવે છે.મશીનમાં મુખ્ય ટાવર પ્રેશર ટેસ્ટીંગ પોઈન્ટ, એર ઇનલેટ પ્રેશર ટેસ્ટીંગ પોઈન્ટ, એર આઉટલેટ પ્રેશર ટેસ્ટીંગ પોઈન્ટ, ઓક્સિજન ટેસ્ટીંગ પોઈન્ટ વગેરે છે.એકવાર મશીન ચાલે , તમે બધું સ્પષ્ટપણે જોઈ શકો છો .અને વપરાશકર્તા માટે તેને ચલાવવા માટે ખૂબ અનુકૂળ છે .મુખ્ય વિદ્યુત ઘટકો આંતરરાષ્ટ્રીય બ્રાન્ડ છે અને જે ખાતરી કરી શકે છે કે ઇલેક્ટ્રીક વિશ્વસનીય અને સુરક્ષિત રીતે ચાલે છે. સલામત કામગીરીની ખાતરી કરવા માટે ઇલેક્ટ્રીકલ નિયંત્રણ અનુક્રમિક ઇન્ટરલોક ઇન્ટરલોક, સુપર તાપમાન, ફોલ્ટ એલાર્મ અને અન્ય પગલાં અપનાવવામાં આવે છે.

6. ઇનલેટ તાપમાન સતત ઇનલેટ તાપમાનને સુનિશ્ચિત કરવા માટે બુદ્ધિશાળી ડિજિટલ થર્મોમીટર દ્વારા નિયંત્રિત, પ્રદર્શિત અને સાવચેત કરવામાં આવે છે.

7. આઉટલેટ તાપમાન મૂલ્ય ઇન્વર્ટર દ્વારા ફીડિંગ રેટને સમાયોજિત કરીને નિર્દિષ્ટ કરવામાં આવે છે.

8. નીચે પ્રમાણે મુખ્ય નિયંત્રણ બિંદુઓ:

⑴પ્રવાહી પ્રવાહ દરને નિયંત્રિત કરવા માટે ઇન્વર્ટર અથવા મેન્યુઅલ દ્વારા ડાયાફ્રેમ પંપને સમાયોજિત કરવા;

⑵ વિચ્છેદક વિચ્છેદકની ઝડપ ઇન્વર્ટર દ્વારા નિયંત્રિત થાય છે (લાઇનની ગતિ અને કણોના કદને નિયંત્રિત કરો), તેલના દબાણ નિયંત્રણ અને એલાર્મ સિસ્ટમ સાથે;

(3) એર ઇનલેટમાં તાપમાન નિયંત્રણ સિસ્ટમ અને દબાણ પ્રદર્શન ઉપકરણ છે;

(4) બ્લાસ્ટ ફેન ઇન્વર્ટરનો ઉપયોગ દર અને હવાના દબાણને નિયંત્રિત કરવા માટે કરે છે;

(5) સક્શન પંખો હવાના દર અને હવાના દબાણને નિયંત્રિત કરવા અને સિસ્ટમના દબાણને નિયંત્રિત કરવા માટે ઇન્વર્ટરનો ઉપયોગ કરે છે;

(6) સિસ્ટમમાં નાઇટ્રોજન અમલીકરણ અને ખાલી ઉપકરણ છે;

(7)સિસ્ટમ પાસે નાઈટ્રોજનનું પરીક્ષણ કરવા માટેનું ઉપકરણ છે જેથી કરીને સાધનો સરળતાથી અને સુરક્ષિત રીતે ચાલે છે;

(8)ક્લોથ બેગ ફિલ્ટરમાં પલ્સ બ્લોઇંગ-બેક સિસ્ટમ છે;

(9) આઉટલેટ એરમાં તાપમાન નિયંત્રણ સિસ્ટમ અને દબાણ પ્રદર્શન ઉપકરણ છે;

(10) કન્ડેન્સરમાં પ્રવાહી સ્તર નિયંત્રણ સિસ્ટમ છે;

(11)એર-લિક્વિડ સેપરેટરમાં લિક્વિડ લેવલ કંટ્રોલ સિસ્ટમ છે;

ફ્લો ચાર્ટ

અરજી

સીલબંધ-સર્ક્યુલેશન સેન્ટ્રીફ્યુગલ સ્પ્રે ડ્રાયિંગ મશીન માટે, તે સોલ્યુશનને સૂકવવા માટે યોગ્ય છે, પ્રવાહી મિશ્રણ, સસ્પેન્શન પ્રવાહી અને પેસ્ટી પ્રવાહી જેમાં કાર્બનિક દ્રાવક, અસ્થિર ઝેરી અને હાનિકારક ગેસ, સામગ્રી સરળતાથી ઓક્સિડાઇઝ્ડ અને પ્રકાશથી ડરતી હોય છે અને દ્રાવક પુનઃપ્રાપ્તિની જરૂર છે.તે માત્ર સેન્ટ્રીફ્યુગલ સ્પ્રે ડ્રાયરના તમામ ફાયદાઓને વારસામાં જ નથી મેળવે છે, પરંતુ સૂકવણીની કામગીરી દરમિયાન બહારથી કોઈ પાવડર ઉડતો નથી.તે 100% સામગ્રી એકત્રિત કરવાનો દર હાંસલ કરી શકે છે. દ્રાવક પુનઃપ્રાપ્તિ સિસ્ટમ દ્વારા, ગૌણ પ્રક્રિયા દ્વારા એકત્રિત દ્રાવક, તેને રિસાયકલ કરી શકાય છે, જે ઉત્પાદન ખર્ચને મોટા પ્રમાણમાં ઘટાડે છે.મોટાભાગના વપરાશકર્તાઓ દ્વારા પસંદ કરવામાં આવે છે, જેનો વ્યાપકપણે ફાર્માસ્યુટિકલ, રાસાયણિક, ખોરાક અને અન્ય ઉદ્યોગોમાં સૂકવણી કામગીરીમાં ઉપયોગ થાય છે.

ઉત્પાદન પરિમાણો

સૂકા પાવડરનો સંગ્રહ: ≥95%

બાકી ઓગળનાર: ≤2%

ઓક્સિજન સામગ્રી: ≤500ppm

ઇલેક્ટ્રિક ઘટકોનો વિસ્ફોટ-પ્રૂફ: EXDIIBT4

સિસ્ટમની સ્થિતિ: હકારાત્મક દબાણ

ઓર્ડર પર ધ્યાન આપો

1.પ્રવાહી નામ અને મિલકત: નક્કર સામગ્રીઓ (અથવા પાણીની સામગ્રી), સ્નિગ્ધતા, સપાટી તણાવ અને PH મૂલ્ય.

2. સૂકા પાવડરની ઘનતાના અવશેષ પાણીની સામગ્રીની મંજૂરી, કણોનું કદ અને મહત્તમ તાપમાનની મંજૂરી.

3. આઉટપુટ: દરરોજ શિફ્ટ સમય.

4. ઊર્જા જે સપ્લાય કરી શકાય છે: વરાળનું દબાણ, યોગ્ય રીતે વીજળી, કોલસાનું બળતણ, તેલ અને કુદરતી ગેસ.

5. નિયંત્રણની આવશ્યકતા: ઇનલેટ અને આઉટલેટનું તાપમાન નિયંત્રિત હોવું જોઈએ કે નહીં.પાવડર એકત્ર કરવાની આવશ્યકતા: કાપડની બેગ ફિલ્ટરનો ઉપયોગ કરવો જરૂરી છે કે કેમ અને બહાર નીકળેલા ગેસના પર્યાવરણની જરૂરિયાત.

6. અન્ય ખાસ જરૂરિયાતો.